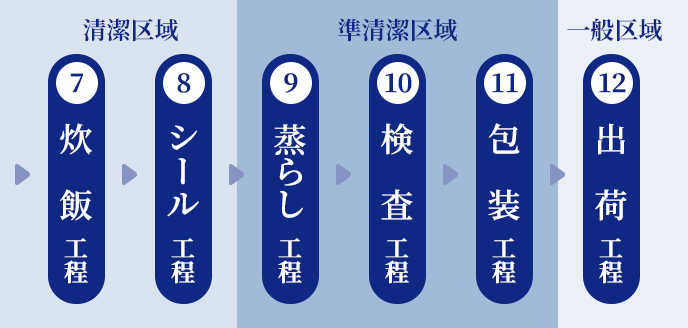

ふんわりごはん

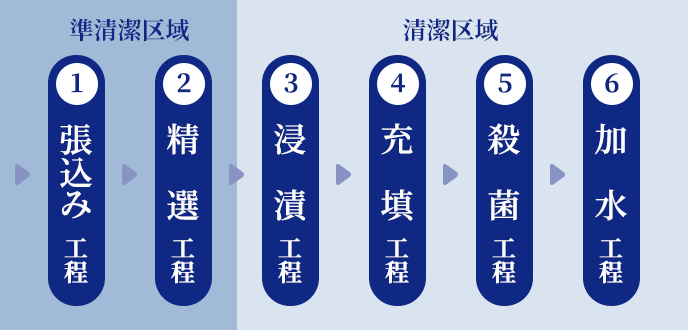

製造工程

電子レンジで加熱するだけで、

ふんわりおいしいごはんが食べられる。

「ふんわりごはんシリーズ」の

製造工程をご紹介します。

-

精米工場から届いたお米を原料投入口に投入します。

-

割れたお米や色のついたお米を選別し、

より品質の良いお米だけを次の工程に送ります。 -

ふっくら炊き上がるように、この工程で美味しいお水をたっぷり吸収させます。

-

美味しい水をたっぷり吸収したお米は、

ここで容器に投入されます。 -

安心して食べてもらえるように、炊き上げ前のお米を高温で加熱殺菌します。

-

ごはんを炊き上げるための美味しいお水を容器に注ぎ入れます。

-

高圧の蒸気でお米をふっくら炊き上げます。

-

フィルムを熱圧着し、容器を密封します。ここまでレベルの高いクリーンルームで製造を行います。

-

容器内で炊き上がったごはんの水分が全体にいきわたるように、温水で再度加熱します。

-

外気に触れないよう密封されているか、異物が混入していないか、重量は適正か検査します。

-

出来上がったパックご飯を段ボールで包装します。お客様の要望に合わせて複数個の製品をラップ包装しています。

-

完成した製品は自動ラック倉庫で一時保管し、最終検査結果での出荷指示を待ちます。すべての検査に合格した製品のみお客様のもとへ配送されます。

-

01張込み工程

精米工場から入荷された原料精米は、倉庫で一旦保管されます。

入荷した原料精米のサンプルを使用して受入検査を行います。

検査内容は

①食味分析(タンパク・アミロース・水分・食味値)

②穀粒判別検査

③白度分析

④濁度分析

⑤放射線量測定

⑥「100粒重量」測定

⑦細菌検査(一般生菌・耐熱性菌・大腸菌群)

⑧炊飯試験(外観・香り・味・粘り・硬さ)

以上の検査すべてに合格した原材料精米は原料ホッパーに投入され、次の精選工程に進みます。 -

写真はA・Bラインの貯米タンク(直径1.8m、高さ3mの3tタンクが7基) 02精選工程

精米工場工場ですでに異物除去された原料精米は、

当社で改めて各種の選別機に通します。

まず、マグネットフィルターに通して金属片など磁性のある異物を排斥し、貯米タンクで一時保管。その後、光学式選別機(着色米や異物等を排斥)と流下式選別機(胴割米や砕粒を排斥)に通して異物を除去し、次の浸漬工程に進みます。 -

写真はA・Bラインの浸漬タンク(直径1m、高さ1mの500kgタンクが4基) 03浸漬工程

精選が終了した原料精米は浸漬工程で十分に吸水させます。

原料精米は、工場敷地内の地下約80mから揚水した天然水で軽くすすぎ、浸漬タンクに送られ、約1時間かけて十分に吸水させます。

浸漬米は、水切装置で水切をおこなった後、ベルトコンベアーで充填工程に進みます。 -

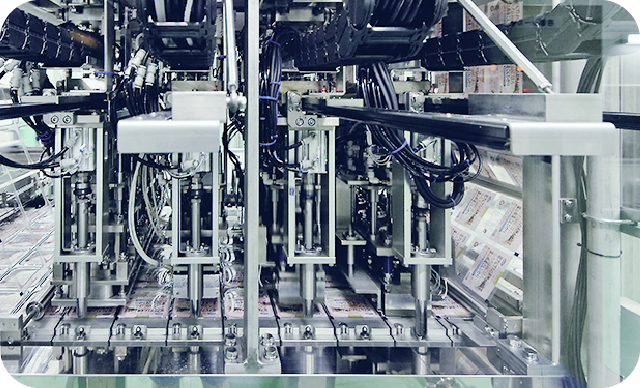

04充填工程

ベルトコンベアーで運ばれた浸漬米は、充填用のホッパーに投入された後、容器に充填されます。

充填用ホッパーの下にある6台の計量装置で浸漬米を計り、製造ラインに流れてくる容器の中に充填します。この後、ウェイトチェッカーで重量が確認されます。浸漬米が投入された容器は、横列6食×縦列4食=24食ごとに搬送カセットに乗せられて、次の工程に進みます。

浸漬米充填の次には均(なら)し機があり、充填された浸漬米を容器内で平らに均します。

均しが終わった後、搬送カセットにフタがかけられ、次の殺菌工程へ進みます。 -

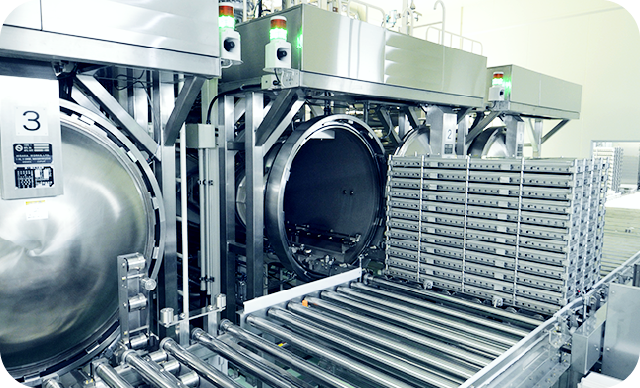

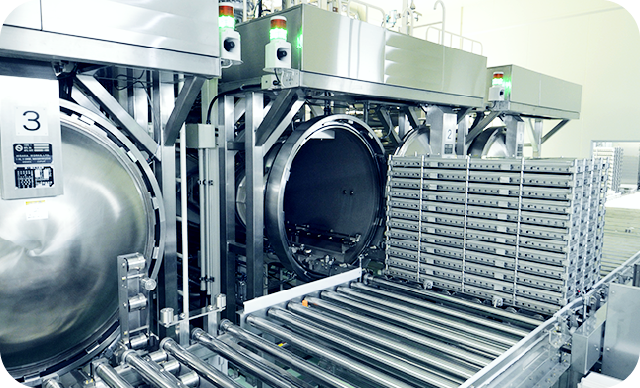

05殺菌工程

搬送カセットに乗せられた浸漬米入りの容器は、RICと呼ばれる3つの釜の高温短時間殺菌機(直径2m、長さ4m)に進みます。

1つの釜の中には24食入り搬送カセットを12段重ねたカセットの山が3段分入ります。

この工程は、お米の風味を損なうことなく短時間で殺菌をおこなう重要な工程です。

釜内ではクリーンスチームを利用し、F値と呼ばれる加熱エネルギー指標を使って殺菌条件管理をしています。耐熱性の強いボツリヌス菌の殺菌にはF値4(以上)※での殺菌が求められています。

当社では、更なる安全を目指し、F値8(以上)を殺菌条件の管理基準におき、全製造品にかかる加熱状態を全てモニターしながら製造をおこなっています。

※F値4とは121℃で4分間過熱する状態を言います -

06加水工程クリーンブース

加水は「クラス100(NASA規格)」と呼ばれる清浄度が非常に高い空間で行います。

加水用の水は、工場敷地内の地下約80mから揚水した天然水に、何も加えず、液体殺菌装置(RMS)で高温殺菌を施して使用します。

お米の殺菌工程と同じく、この高温殺菌によって地下水中の細菌(ボツリヌス菌、黄色ブドウ球菌、大腸菌群、腐敗菌など)や真菌(カビなど)を死滅させます。

加熱殺菌した地下水は、専用ノズル(横1列6本)で容器1列(6個)ずつに定量注入し、ウェイトチェッカーで重量が確認されます。

殺菌温度や流水量など、厳重に管理されています。 -

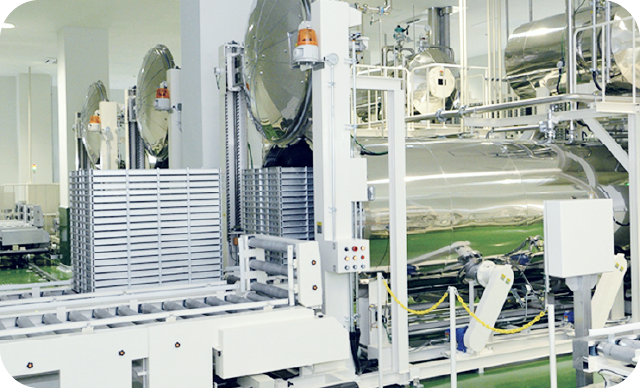

07炊飯工程

お米と水が入った容器は、24食入りの搬送カセットに乗ったまま加圧炊飯器に進みます。

加圧炊飯器の前で6段に重ねた搬送カセット(1段24食×6段=144食)は、順番に加圧炊飯器(直径2.5m、長さ15m)に入っていきます。缶体の中の温度は100度以上に設定されており、10分以上かけて無菌のクリーンスチームで炊飯されていきます。 -

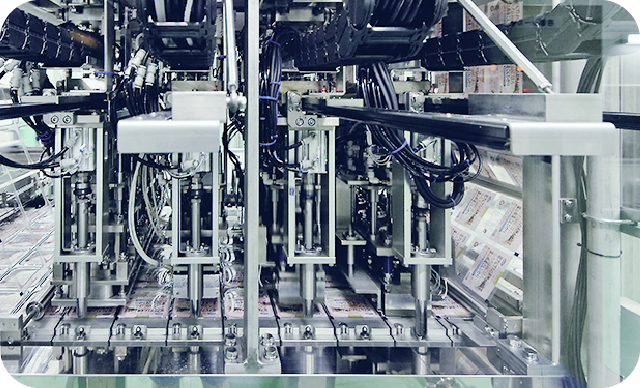

08シール工程クリーンブース

炊き上がったごはんが入った容器は、シール工程に進みます。この空間も加水工程と同様に「クラス100」と呼ばれる清浄度が非常に高い空間です。

シール機の前には異物検査カメラを設置し、すべての製造品のごはんと容器の表面を映像で撮影し、異常(着色米や異物等)があれば排斥するシステムを導入しています。ごはんが入った容器は、紫外線で殺菌されたフィルムで横列6食ごとにシールされます。シールは2段階あり、一次シールは「線シール」で接着し、二次シールは「面シール」で接着します。

シール直前には、窒素を容器内に充填し酸素を減らす窒素充填工程があります。シール後は、印字機で容器側面に賞味期限と製造管理番号を印字します。印字後に検査装置で、印字不良の確認をおこないます。 -

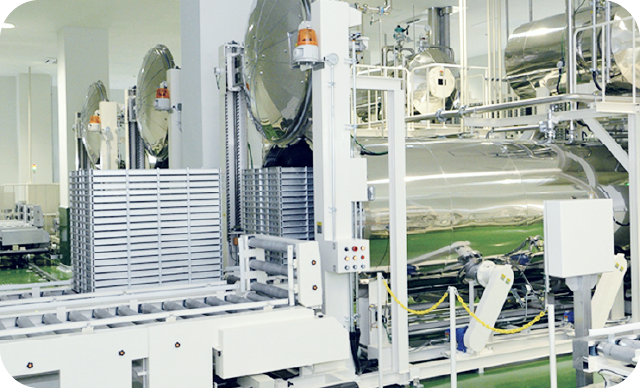

09蒸らし工程

蒸らし工程は製品の水分と味の均質化を目的とします。

3つの蒸らし機(直径2m、長さ5m)には、カセットの山(1山:36食×19段=684食)が4山(計2,736食)入り、10分間以上、温水シャワーをかけて蒸らし状態にします。蒸らした後、冷水シャワーをかけて常温に戻します。その後、カセットは蒸らし機から出て、カセットから製品が取り出され、余分な水分が除かれて、ベルトコンベアーで次工程に進みます。 -

10検査工程

全ての製造品に対して次の順で密封状態検査や印字検査、異物検査が行われます。

①リークテスター

1食ごとにシール不良や穴開きがないか密封状態の検査を行います。

②印字検査装置

印字直後の検査の後に、再度印字の検査を行います。

③X線検査装置

金属やガラス、セラミックなどの異物が混入していないかX線を照射して検査を行います。

④金属探知機

X線検査装置とのダブルチェックで金属が混入していないか検査を行います。

⑤重量検査装置

適正な重量になっているか検査を行います。 -

11包装工程

検査工程に合格した製品は包装工程に進みます。

製品は、お客様のニーズによって、バラや3食・5食のピロー包装など、ご希望にお応えし段ボールに箱詰めします。各種検査の後、多食包装するものはピロー包装機(多食包装する機械)を経由して、ラップラウンドケーサ(段ボール自動箱詰め機)で箱詰めされ、箱外面に賞味期限と管理番号が印字されます。これらを終えた段ボール箱はロボットパレタイザーでパレット積みされ、自動ラック倉庫に搬入します。 -

写真はA・Bラインの貯米タンク(直径1.8m、高さ3mの3tタンクが7基) 12出荷工程

自動ラック倉庫に保管されている間に、サンプリングした製品で品質検査をします。

〈検査内容〉

①重量測定 ②破裂強度測定 ③残存酸素濃度測定 ④水分測定 ⑤はがれ強度測定 ⑥放射線測定 ⑦外観検査 ⑧官能検査(外観・香り・味・粘り・硬さ)⑨細菌検査(一般生菌、耐熱性菌、大腸菌群)

以上の検査すべてに合格した製品のみが出荷されます。

ウーケのこだわり

ウーケのこだわり